Корончатые сверла твердосплавные (TCT) и быстрорежущие (HSS) — какое выбрать

Для обработки металлов используют два типа корончатых сверл: из быстрорежущей стали (HSS) и с твердосплавными напайками (ТСТ). От выбора инструмента зависят расходы на производство единицы продукции, стойкость сверла, подойдет ли оно для обработки в конкретных условиях и операций. В статье разбираем, что такое корончатые сверла HSS и TCT: параметры, скорости, износ, для каких операций подходят.

Определения: что такое корончатые сверла HSS и TCT

|

Инструмент целиком изготовлен из быстрорежущей стали, режущие кромки выполнены по всей длине рабочей части. Для изготовления используют сталь HSS с добавками кобальта, никеля, молибдена, вольфрама, хрома. На рабочую поверхность иногда наносят износостойкое покрытие. |

|

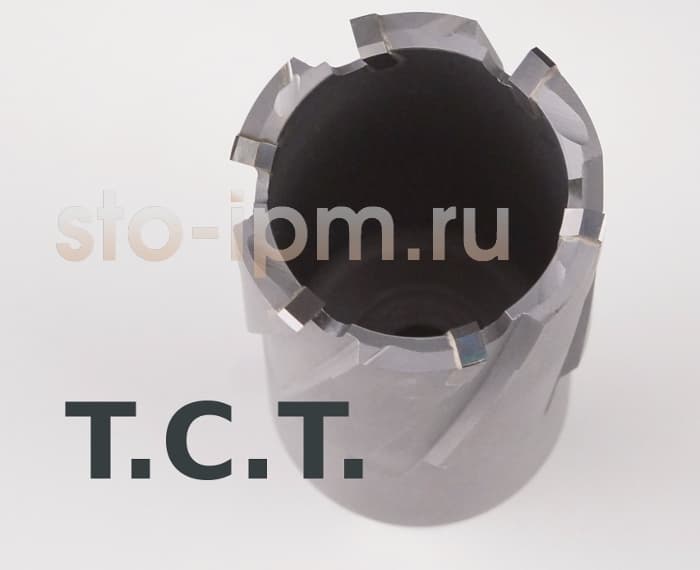

Сверло изготовлено из инструментальной стали, на зубья припаяны режущие кромки из твердосплавного материала. Рабочая часть служит для закрепления напаек и правильного схода стружки. Напайки производят из литых или спеченных твердых сплавов, которые подходят для сверления высоколегированных сталей, титана и других сложных в обработке материалов. |

Материалы и разновидности HSS и российские аналоги сплава

Сплав HSS — быстрорежущая сталь, самый близкий российский аналог — Р6М5. Но это не единственный вариант состава быстрорежущей стали. Заготовки для инструмента производят классическим способом или методом порошковой металлургии. Финальная твердость инструмента достигает 62-64 HRC.

Материалы делятся на три группы:

-

Вольфрамовые (обозначение T в международной маркировке). Инструмент из сплава на вольфрамовой основе дорогой и используется редко. Например, Т15 подходит для работы при высоких температурах и в условиях повышенного износа. Российские аналоги — Р18, Р18Ф5, Р12Ф5К5.

-

Молибденовые (М1-М36). Главный легирующий элемент — молибден, но в состав может входить хром, ванадий, вольфрам, никель, кобальт. Сплавы универсальные, применяются также для изготовления ручного режущего инструмента. Российские аналоги — Р6М5, Р6М5Ф3, Р6М5К5. В отечественных сплавах используют 5% молибдена, но в импортные HSS этой группы его соотношение может увеличиться до 8% (М1, М7, М30 и другие), что также сказывается на прочности инструмента. Термообработку инструмента выполняют так, чтобы увеличить вязкость и устойчивость к ударным нагрузкам.

-

Высоколегированные (М41-М62). Основным легирующим элементом остается молибден, но в каждом сплаве используют почти такое же или большее количество кобальта, вольфрама и хрома. В сплавах с маркировкой выше М48 используют добавки никеля, кремния и марганца. Корончатые сверла из высоколегированной HSS приближаются по рабочим характеристикам к твердосплавным моделям. Российские обозначения: Р6М3К5Ф2, Р2АМ9К5.

Производители часто используют другие обозначения сталей, общепринятые и собственные маркировки (HSS-XE, HSS Co), поэтому сложно разобраться, какой именно сплав используется в конкретном случае. При выборе инструмента нужно ориентироваться на рабочие характеристики, рекомендуемые параметры резания и список обрабатываемых материалов.

Материалы для изготовления корончатых сверл с твердосплавными напайками TCT

Твердосплавные напайки делают из карбида вольфрама, тантала, кобальта, титана. Сплавы, которые производят литьем, обрабатывают на прессах, выполняют термообработку. Спеченные (порошковая металлургия) дополняют ультразвуковой обработкой, вытравливанием. Результат — напайки с твердостью до 90 HRC, которые могут работать при температуре до 1150 °C.

Виды сплавов для твердосплавных напаек корончатых сверл TCT:

-

Однокарбидные (ВК). В состав входит карбиды вольфрама (88-97%) и кобальта (3-10%), в некоторые добавляют карбид тантала (2%). Сплавы бывают обычные, мелкозернистые и особо мелкозернистые (с танталом), подходят для обработки твердых металлов, резания при высоких температурах.

-

Двухкарбидные (ТК). Основа сплава — карбид кобальта (66-85%), который дает основные характеристики материала. Карбид титана (5-30%) снижает адгезию к сливной стружке, карбид вольфрама (4-12%) повышает твердость.

-

Трехкарбидные (ТТК). Твердосплавные пластины на основе карбидов вольфрама (67-85%) с добавками карбидов кобальта (6-12%), титана (3-10%) и тантала (2-14%). Сплавы отличаются повышенной устойчивостью к износу и максимальной плотностью структуры.

-

Безвольфрамовые (ТН). Составы на основе карбонитрида или карбида титана с никелем или молибденом в качестве связующего материала.

Производители часто указывают только обозначение конструкции корончатого сверла — T.C.T, но не конкретный сплав. Для сверления обычно используют составы однокарбидные твердосплавные пластины ВК — это универсальные модели, которые могут работать с большинством материалов.

Сравнение свойств, преимуществ и недостатков сплавов корончатых сверл HSS и TCT

|

Свойство |

HSS |

TCT |

|

Твердость |

Менее твердый. Подходит для обработки низколегированных и конструкционных сталей, цветных металлов. |

Более твердый. Подходит для обработки высоколегированных сталей, титана и других «сложных» металлов. |

|

Хрупкость и прочность |

Менее хрупкий. Можно обрабатывать неровную поверхность, сварочные швы, наплывы, разнородные материалы. |

Хрупкий. Нежелательны любые ударные нагрузки, как во время работы, так и при хранении и транспортировке. |

|

Срок службы и затачиваемость |

Если не допускать существенного износа, перегрева, сколов и повреждений, можно затачивать неограниченное число раз. |

Теоретически заточка твердосплавных корончатых сверл возможна, но на практике ограничена размером пластины. |

|

Скорость обработки |

Нормальная. Скорость сверления не всегда принципиальна — с учетом времени на установку станка разница получается меньше 10%. |

Высокая. Скорость в 2 раза выше, чем при обработке HSS. Скорость обработки может иметь значение в серийном производстве. |

|

Применение СОЖ |

Желательно, но некоторые сплавы при необходимости и соблюдении режимов, можно использовать без СОЖ. |

Обязательно. |

|

Цена |

При использовании стандартных сверл на малых диаметрах (до 30 мм) HSS дешевле. На диаметрах от 60 мм HSS дороже. Разница в цене зависит от количества металла, который идет в отходы при изготовлении сверла. |

Дороже. Исключение — сверла увеличенной длины, которые при использовании HSS получаются дороже. Инструментальная сталь дешевле быстрорежущей, поэтому длина рабочей части практически не влияет на стоимость сверла. |

Как выбрать материал режущей части корончатой фрезы

Чтобы правильно выбрать инструмент, нужно знать тип материала и условия использования оборудования. Например, если нужна высокая производительность в серийном производстве — используют твердосплавные корончатые сверла. При местной обработке магнитный сверлильно-фрезерный станок можно устанавливать в вертикальном, горизонтальном и потолочном положении, поэтому не всегда есть возможность правильно подать СОЖ. Если вы выполняете операции не только с вертикальным сверлением — лучше использовать сверла HSS.

В каталоге ООО «ПИК СТО-ИПМ» вы найдете стандартные корончатые сверла HSS и TCT диаметром 12-150 мм и рабочей длиной до 130 мм. Если нужны увеличенные версии — можно оформить по специальному заказу. Чтобы получить более подробную информацию о корончатых сверлах, напишите на почту info@sto-ipm.ru или позвоните по номеру +7 495 225-34-88. Наш эксперт поможет выбрать модель для конкретной операции и режимов резания, рассчитает стоимость, предложит дополнительные материалы, примет заказ и организует доставку.